●スパッタリングメッキ加工についての説明です。

スパッタリングメッキというのは主にプラスチック製品など、クロームメッキが困難な

素材、あるいはクロームメッキでは高価になってしまう素材にも手軽に、比較的安価に

クロームメッキのような輝きを与えることができるメッキ方法です。

各種プラスチック製品、FRP製品が主な対象ですが、もちろん各種金属素材への処理も

可能です。 ただ、「手軽で、比較的安価」な反面、仕上がりについてはクロームメッキ

には及ばない点、つまりお客様には妥協していただかないとならない部分もありますので

その点についてこのページにてできるだけわかりやすくご説明いたします。

●ボブルビーのバッグ本体へのスパッタリングメッキ例。 このページでは主に自動車

部品を中心に説明していますが、車やオートバイ以外の品物でもスパッタリングメッキ

はできます。メッキ可能なものならなんでもメッキしますのでお気軽にご相談ください。

●スパッタリングメッキ処理設備

↑スパッタリングメッキの処理容器(釜)。この内部を真空状態にして処理します。

↑このように処理品を固定してから上記の処理容器の中に入れます。

![]()

<このページの各項目への直接ジャンプ>

スパッタリング工程は(1)ベースコートと呼ばれる専用のプライマー、(2)真空容器中でメッキ層

の生成、(3)表面を保護し光沢を出すためのトップコートに2液ウレタンクリアー(カラーメッキ

の場合はカラークリア)によって構成されています。

なお、このトップコートの表面硬さは処理後2〜3週間で鉛筆硬度でH〜2H相当となります。

(参考までに他社の一般的なメッキ塗装のトップコート硬さはF〜HB相当が多いようですので、

メッキ塗装に比べると表面硬さは当方のスパッタリングメッキのほうが有利と言えます)

※また、オプションで硬度4H〜6H相当と非常に硬い「ハードトップコート」もできます。

ただし、色はクリアーのみでカラーはできません。 それと重要な注意事項としてこの

ハードトップコートは長期に渡り強い紫外線を浴び続けると硬度が上がりすぎて割れる

可能性があるという弱点があるため、常に屋外で使用するものには不向きですのでご注意

ください。(用途例としては、携帯電話のケースやパソコンのマウスなどに適しています)

※このハードトップコートの場合の価格は通常の3割〜5割増しくらいになります。

また、メッキはせずにこのハードトップコート(クリアー)のみの依頼もお受けできます。

↑ダイハツ コペンのフロントグリルへのスパッタリングメッキ例。

●クロームメッキと比較した場合にスパッタリングでの美観上のご留意いただきたい点

●埃(ホコリ)、チリの付着

いちばんの問題となる点は「ホコリの付着」です。 実際に塗装をされている方でしたら経験

があると思いますが、塗装中あるいは乾燥中に空気中の埃が表面に付着してしまうことがあります。

もちろん、当方でも設備の改善(ブース内の気圧の調整、静電気の除去、エアフィルターの装備)等に

よって埃のかみこみはできるだけ少なくなるよう日々努力しておりますが、15分もすれば初期硬化

してしまうウレタン塗装と違い、スパッタリングの下地に使用するベースコートは表面の乾燥に

1時間から3時間ほどかかるうえ、空気との反応による硬化をするタイプのために常に空気を循環

せねばならず、フィルターを通してもどうしても僅かな埃が付着してしまう場合があります。

しかも一度ついた埃は途中の工程では取り除くことができないため、最後まで残ってしまうのです。

比較的小さい部品ではまったく付着しないものも多いのですが、ある程度面積の大きいものになると

どうしても若干ですが埃がついてしまうのが避けられないことがありますことをご了承ください。

↑中央部に糸クズ状のホコリがついていますが、スパッタリングメッキの場合、これらを100%

完全に防止することは現時点では困難です。 もちろん当方でも設備や工程の改善などで最大限

こうしたブツがつかないよう努力はしていますので、小さいものの場合はまったくつかない

場合もありますが、面積の広いものになるとどうしてもポツンポツンとつく傾向にあります。

多くの場合は少し離れて見ればそう目立たないとは思いますが、このあたりはご容赦ください。

●ゆず肌(仕上がり面のレベリング)

次に、表面の細かい「ゆず肌」も素地状態やパーツの形状によっては気になる場合があります。

これは塗りっぱなしの塗装面を見ていただければわかりますが、一見、滑らかに見える塗装面でも

非常に細かい凸凹が生じます。 通常の塗装の場合はいわゆる「中磨ぎ」という工程で塗装面の

こうしたゆず肌を研磨しながら重ね塗りしていくのですが、スパッタリングメッキは最初にベース

コートを塗ると手で触れることは一切できないため、こうしたゆず肌や上記の埃などを取り除く

ことはできないのです。

品物の形状や表面状態によって程度に差はありますが、とくに近付いて見ないかぎりはあまり気に

ならないレベルで収まることがほとんどだとは思います。

↑ゆず肌の例です。 仮にメッキ前に鏡のような完全な平滑面であってもスパッタリングの

場合はどうしても僅かなゆず肌(みかん肌)は出ますのでご了承ください。

とはいえ、通常は間近で見るとやや気になっても少し離れればまず気にならないレベルですが、

このへんは感覚や要求クオリティに個人差がありますので、いちおうご留意ください。

とくに平面の広い形状のもの(平面の多いデザインのフロントグリルやディッシュホイール等)

や内向きのR(お碗状になった内側)は目立ちやすい傾向にあり、逆に、R形状(カマボコ状に

膨らんだR面や球面)はわりと目立ちにくい傾向になります。

●ピンホール(ごく小さなポツポツ痕)の発生

これは素材との相性や下地塗料との相性など、原因は様々なため根本的解決は難しいのですが

スパッタリングメッキは多かれ少なかれ表面にポツポツとした、針の先で突ついたような痕が

出ることがあります。

↑これはPP樹脂部品へのスパッタリング例です。

表面にポツポツ見えますが、これはピンホールだけでなく若干のホコリの付着もあります。

これらはスパッタリングメッキの工程的な要因以外に、素材とメッキとの相性や素材品質

によるメッキ時のガスなどによっても発生の程度が左右されるため、当方でも日々できる

だけの工夫はしていますが、発生の根本的解決法というのは現在まだないのが実状です。

その他、ガスの発生の多い素材ではメッキが部分的に若干変色(黄変)することがあったり

あまり質のよくないFRPやレジン複製品など内部に大きな気泡のあるものではメッキが浮い

たり、大きめのピンホールが避けられないものもあり、これら素材に起因する現象の場合は

残念ながらメッキ作業の努力だけではどうにも対処のしようがないことがあります。

ただ、これについても間近で見れば気になるものの、全体として見ればそれほど気になる

レベルではないことのほうが多いです。

また稀ですが、下地に塗るベースコートの厚さのムラがタレのようなかたちで残ることが

あります。 この辺は技術的な改善課題ではありますが、とくに表面の粗さの目立つものに

こうした現象が発生しやすくなります。

●メッキの浮きの発生

また、一部車種のメーカー純正フロントグリル等でクロームメッキの上から塗装してある

ものは、この純正塗装の密着が弱いことから、この部分から浮きが発生することがまれに

あります。 当方でもあまり酷いものは修正しますが、完全には修正しきれずにこの浮き

が部分的に残ることがありますがご了承ください。 たとえばアルファードのグリルなど

でたまにあります。

●品物の形状による仕上がり面のバラツキ

スパッタリングメッキは品物を回転させながらおこなうとはいえ基本的に1方向からのメッキ

照射となりますので、正面方向やそれほど高くない垂直方向についてはそれなりに綺麗に仕上

がるのですが、たとえば裏側や、複雑な形状の部分や奥行きのある部分、スリット形状など

狭まった部分の内側、穴(袋状)になった内側などはメッキがつきにくく、こういった箇所に

ついてはメッキがザラついたり、最悪は奥まった部分にはメッキがつかない箇所も出てきます。

ただ、その場合でも下地に黒の塗装をしておくことでほとんど目立たなくなります。

無塗装のクルマの樹脂部品、たとえばドアミラーやモール類、フロントグリルの多くは表面が

ザラザラな凸凹仕上(シボ仕上げ、あるいはサメ肌とも言います)のものが多いのですが、

これはこのままスパッタリングしてもこの表面のザラザラが残ってしまいます。

お客様のほうでそのままでも良い場合は構わないのですが、多くの場合はやはりメッキするの

ですから、このシボを埋めて塗装面と同様に滑らかな面の光沢仕上にしたいものと思います。

この場合は前述のベースコートの前に表面のサンディング(研磨)やウレタン下地塗装をすること

で平滑な光沢のある下地を作り、これによってこのシボなどをできるだけ埋めてからスパッタ

リングメッキをいたします。(ただし物によって凸凹の埋まる程度には差があります)

↑シボ埋め処理前とシボ埋め処理後にスパッタリングメッキした例。 このように下地処理する

ことでもともとザラザラだった面を平滑にして光沢のあるメッキ面にすることができます。

●また、もともと平滑な面の仕上の部品でも中古品等で傷や表面の荒れが酷いものにもこの下地

処理をすることで傷消しができますので、表面状態が悪いものにもこうした下地処理は有効です。

この下地作業は別途料金となりますが、ご希望によりおこないますので見積もりや発注時にお問い

合わせください。(とくにお問い合わせがない場合でも、品物をお預かりした際におこなった

ほうが良い場合などは当方からおこなうかどうかをご相談いたします)

↑ビタローニミラー(ミラーカバー)へのスパッタリングメッキ例。

これも下地のシボ(ザラザラ肌)を埋めてからスパッタリングメッキをかけた例です。

スパッタリングメッキは基本的に塗装のようなマスキングしての作業はおこないません。

厳密に言えばできないことはありませんが、塗装のマスキングのように綺麗にはいかず、

様々な不具合が生じることがあるのです。

まず、マスクの境目のメッキがブチブチと荒れることがありますし、マスキングテープの

粘着材の影響でメッキが変色したり、マスクの境目からメッキが浮いたりしやすくなります。

↑マスキングテープによる変色の例。 やむを得ずマスキングの場合、このような状態

になるリスク(必ずなるわけではありませんが)をご了承のうえでお願いします。

また、塗装の場合はマスキングは生乾きの状態で剥がしますが、スパッタリングメッキの

場合は完全に硬化した状態でないと剥がせないため、剥がし方が悪いとメッキが割れたり

剥がれたりすることがありますのでテープを剥がす際には注意が必要です。

以上のような理由からマスキングはあまりお薦めできませんが、どうしてもおこなう場合は

できるだけお客様のほうでマスクしていただくなどの対処で、なおかつ上記のような不具合

が万が一出てもクレームはご容赦ください。

ですので、メッキ不要部分がある場合はできればまず全面メッキしてその後にお客様の

ほうでメッキ不要部分を塗装(ウレタン塗装)にて上塗りしていただくほうが安全です。

※ただ、使用上どうしても必要なバイクホイールのベアリング穴やドラム内面、ディスクの

取付け面などは下地粉体塗装をおこなう場合のみやむを得ずマスキングはおこないます。

スパッタリングメッキはメッキの仕上げに塗るトップコートのクリアーに半透明のカラーを

混ぜることで様々なカラーメッキを再現できますが、このカラーの色合いや濃さについては

必ずしもご希望通りの色調、濃さにできない場合があります。

もちろん、薄め、濃いめなどのリクエストにはできる範囲でお応えするようにしていますが

カラークリアは非常に微妙なため、基本的に結果は作業者一任ということでご了承願います。

このことは、たとえばホイール4本をスパッタリングメッキでカラー仕上げした場合、その後

1本のみ事故などで修正、再メッキした場合、完全には同じ色にはできないことを意味します

ので、複数の部品を同じ色、同じ濃さにしたい場合は同一ロットでおこなう必要があります。

ですので、カラー仕上げについては色調や濃さがお客様の仕上がりの想像イメージとやや

異なったとしても基本的にクレームはご容赦ください。

もしどうしても微妙な色調や濃さを再現したい場合は、当方では通常のクリアー仕上げにして

おき、後はお客様のほうでカラークリアを塗るか、別途塗装業者に依頼するなどしてください。

また、カラークリアは膜厚の微妙な差によって濃淡が変化するため、たとえば凹面部では濃く、

角など突端部では薄くなるため、パーツ形状によっては若干ですが色の濃淡のムラが生じます。

とくにブラックはムラや全体の粒子感が目立ちやすいので、これも事前にご了承ください。

●カラー仕上げについてはこちらのページにより詳しく載せていますので併せてご覧ください

↑トヨタ・クラウンの社外FRPグリルへのスパッタリングメッキ(ブラック仕上げ)例。

スパッタリングメッキは基本的には光沢仕上げですが、艶消しクリアーをかけることで

艶消し(マット仕上げ)にすることもできます。 ただし、あまり艶を消しすぎるとただの

シルバーの塗装にようになってしまうため、実際は半光沢程度に仕上げます。

なお、たまに問い合わせがあるのですが、サテン仕上げやヘアライン仕上げ、梨地仕上げ

などはできませんのでご了承ください。 つまり「光沢」か「艶消し」の2種類のみです。

↑スパッタリングメッキの艶消し(マット)仕上げの例です。

スパッタリングは主に樹脂素材に多くおこなっていますが、その他、理由によりクロームメッキ

ができない場合の金属にも代用としておこないます。

とりあえず樹脂の場合で書きますと、メーカー純正部品に多いABSやPPの射出成形品には殆ど

の場合は大きな問題はなく行なえます(PP樹脂の場合は若干密着が悪くなる場合もあります)。

ただ、DIYで作成したいわゆるレジン複製品や社外パーツに多いFRP製品など、圧力をかけずに

成形したものにつきましてはメッキそのものは可能なのですが、内部にある微細な気泡が吹出

してメッキが浮いたり、細かいブツが残る仕上がりになってしまうことも希にあります。

もちろん、これを最小限に抑えるために表面の平滑化と目止めの意味をもたせて下地塗装を

してからメッキするなどの対応はしておりますが、それでも限界があるのが実情です。

FRP部品など、こうした素材に起因する気泡などが生じた際にはできるだけ当方でも修正は

しますが、完全には修正しきれず残ってしまう場合もありますのでご了承ください。

↑FRP素材で内部の気泡により生じたブツの例。 たまにあまり質のよくないFRP製品で

こうしたケースが発生しますので、それを当方で可能な限り修正してメッキいたしますが、

根本的に素材が悪い場合は修正しきれない場合もありますのでそういった場合はできる

ところまでの修正でご容赦ください。

また、スパッタリングメッキはベースコート処理時に60度〜70度の温度(ライトリフレクター

などの高温下で使用される部品はもっと高温で処理します)で1〜3時間ほど保持しますので、

その温度に耐えられる素材でないとなりません。

たいていのメーカー純正部品は問題ありませんが、社外部品の中にはこの温度で変型したり

するものもありますので注意が必要ですが、スパッタリングメッキの工程上、これ以下の温度

では処理できないのです。

FRP製品の場合、しっかり作られているものならばたいていのものは経験上問題は出ませんが

とくに薄く作られているものなどはこの温度でも若干の変型や反りが生じることもあります。

とくにプライ数が薄くペラペラなフロントグリルや、オートバイカウルなどは注意が必要です。

なお、ウレタン成形品は内部の気泡が多く、また、耐熱性も低いため基本的に処理不可能です。

スパッタリングメッキは処理時に回転させながらメッキ層を生成させます。

ですので、ある程度しっかり固定しないとならないのですが、たとえばアイラインやコーナー

モール、サイドモール、エンブレムなどの類で、両面テープによって車両に装着するパーツの

場合、裏側に引っ掛けたり掴んだりして固定する部分がないパーツについては、当方では裏側

からテープにて貼りつけて固定する方法でおこなうしかありません。

しかしこの際、テープの粘着材の影響で部分的にメッキが褐色に変色(上記のマスキング

テープで焼けた写真のようになります)したり、側面(裁ち面)や縁のごく僅かな部分にメッキ

のつかない部分ができたりすることが希にあります。

残念ながら現在のところこれ以外に固定方法はないので、こういった固定困難なパーツに

つきましては、希とはいえこのような現象が起きることをご了承のうえでお願いいたします。

一般にスパッタリングメッキ皮膜の使用時の上限温度はだいたい60度から70度です。

もっと高温に耐えられる温度で処理することも可能ではあるのですが、その場合、その

素材が処理時の高温に耐えられるのかが問題で、仮に普通の樹脂部品でこれをおこなう

とたいていの場合熱で変型したり溶解することから、不可能な場合がほとんどなのです。

ただし、ライトリフレクターやエンジンカバーなどのもともと高温に晒される部品は素材

が高温に耐えられる材質でできていることが多いため、より高温で処理することで耐熱性

を高めた処理をおこなっております。 ですが、これでも素材が樹脂の場合は90度程度が

限界と思われます。(※素材が金属の場合は最高150度で処理することも可能です)

その他、よくあるケースとしてはボンネットやフェンダーサイド等に付くエンジンルーム

内の熱を排熱するダクトなども走行中は常時エンジンルームからの高温に晒されるため、

他の場所の外装部品に比べてメッキの耐久性が落ちる傾向がありますのでご留意ください。

↑日産VQ35エンジンのカバーへのスパッタリングメッキ例。

下地のシボ(ザラザラ肌)を埋めてからスパッタリングメッキをかけたもので、このような

高温にさらされる部品に対しては耐高温処理(90°C程度)をおこないます。

前述のようにスパッタリングメッキのトップコートはウレタンクリアーですので、基本的には

塗装面と同様のお手入れ方法となります。

ただ、メッキは反射面ということもあり些細な擦り傷も塗装より目立ちやすいので、乾拭きは

厳禁で、コンパウンドの使用もできるかぎりお控えください。

通常はカーシャンプーなどの洗剤で洗い、ノーコンパウンドのワックスやコーティング剤で

仕上げてください。 ただ、攻撃性の強いもの(鉄粉除去剤や強アルカリ、強酸性のものなど)

や、「再塗装車には使用しないで下さい」と書かれているものは使用をお控えください。

その際、ブラシや雑巾は傷の元になりますので、柔らかいスポンジとネル布を使用してください。

↑かたい雑巾などで強く乾拭きしますとこのように磨き傷が入ってしまうのでご注意ください。

また、フロントグリルやホイールなど、走行中の飛び石で表面のクリアーが剥がれたりした場合

は市販のタッチペンのクリアーで補修してください。

そのままにしておきますと、その剥がれた部分から内部のメッキ層が酸化してしまい、メッキが

透明化していくことがあります。

市販の「メッキクリーナー」は主にクロームメッキ用のものですのでスパッタリングメッキには

使わないでください。使うと表面のクリアー層が削られてメッキが剥がれる可能性があります。

また、ガソリンやラッカーシンナーなどに対する耐性は、付着しても短時間で拭き取れば問題は

ありませんが、長時間付着したり、浸けたりするような場合は溶解しますのでご注意ください。

ブレーキフルードなど、塗装面を侵すようなケミカルについても付着しないようご注意ください。

なお、スパッタリングメッキした後、お客様のほうで上塗りペイントは可能ですが、使用する

塗料はできるだけ2液ウレタンのものを使用して、硬化の際は常温でおこなってください。

スパッタリングの耐久性につきましては、これは千差万別で一概に何年もつとは言えません。

当方ではスパッタリングのトップコートに2液ウレタンを使用しておりますので、通常の

自動車塗装と同等の硬さと耐久性、耐候性を持たせられるようにしておりますので、きちんと

お手入れして傷や磨耗などがなければ10年は充分にもつと言えますが、自動車やバイクの

使用に於いては、走行中の飛び石による傷、洗車時の傷や磨耗、鳥の糞や虫の死骸の付着、

鉄粉の付着、地域によっては塩害、また、装着場所によっては高温に常に晒されたりと

厳しい条件での使用が避けられないことが多々あります。

また、メッキする品物の下地の素材や状態によってメッキの密着度も変わってくるため

偶然に悪い条件がいくつも重なると1年ももたないケースも考えられます。

ですので、当方といたしましても申し訳ありませんが「保証」というものはつけられません

のでご了承ください。 ただし、基本的に最初の1ヶ月くらいは当方の原因による不具合に

ついては無償でやり直すなどの柔軟は対応はするようにしております。

よくあることなのですが、お客様がご自身でDIY塗装された品物をお預かりすることが

あります。 この場合、その下地塗装に使った塗料が2液ウレタン塗料であればまず問題

は生じないのですが、市販のラッカースプレーや水性塗料などを使用されたものですと

それにスパッタリングメッキすると、表面のシワやヒビ割れ、メッキ浮きの原因になり

ますので、できればこうしたものは避けてください。

●お客様のほうで下地塗装までおこなってこられる場合、表面粗さは最低でも#2000番

より細かいサンドペーパー目でお願いします。 スパッタリングメッキだけでは髪の毛ほど

の浅い傷でも埋めることはできませんので、たとえば#1000番程度のペーパー目でも残って

しまうのです。 ですので、一般の塗装では段階的に粗いペーパーから細かいペーパーを

かけていく(たとえば#320→#600→#1000など)ことをしますが、スパッタリングメッキ

の場合はこれは避けてください。 こういうかけ方をするとたとえ最後に#2000番で仕上げ

ても、メッキをかけると消しきれなかった粗いペーパー目が残ってしまうのです。

ですので、スパッタリングメッキの下地研磨は最初から最後まで#2000番でのみおこなって

ください。 もちろん、最後にポリッシュ(磨き)をかけていただいても結構です。

その際、磨いたあとにはコンパウンドや油分が残らないようシリコンオフ等でよく拭いて

脱脂洗浄していただけると助かります。 なお、下地カラーとしては「黒色」が理想です。

また、サーフェーサー(プラサフ)やパテの使用も避けてください。 これらもスパッタ

リングメッキと相性が悪く、表面がザラついたり、ブツブツとした気泡の原因になります。

やはりスパッタリングメッキの下地としては2液ウレタン塗料がもっとも相性が良いです

ので、傷消しの場合でもサフェーサーは使用せず、ウレタン塗料の塗り重ねのみで塗膜を

厚くするなどしてください。

ですので、よく純正部品でもサフ仕上げと純正カラー仕上げのものがある場合は、純正

カラー塗装済みのものをそのままメッキしたほうがきれいに仕上がることが多いです。

ただ、素材の表面がフッ素樹脂塗装など、特殊な塗装でメッキを弾いてしまうようなもの

は処理できませんのでご了承ください。

●また、当方でスパッタリングメッキした後にお客様のほうで上からデザイン塗装される

場合もあるかと思いますが、その場合、上塗りに使用する塗料はできれば2液ウレタン

塗料でお願いします。 これは、スパッタリングメッキのトップコートが2液ウレタン塗料

であるためです。 ボデーペン等の1液ラッカー塗料でも上手に慎重にやれば問題ないこと

もありますが、基本的に2液ウレタンの上からラッカー塗料を塗るとシワやチヂミの原因に

なることがあるので、できれば避けていただいたほうがいいかと思います。 また、上塗り

して乾燥(硬化)する場合も上記耐熱性の項目でも書きましたようにスパッタリングメッキ

はあまり耐熱性が高くないため、できれば常温乾燥、高くても40度程度までにしておいて

いただいたほうがトラブルが避けられます。

なお、たまにドアハンドル等であるのですが、部品にグリスなどの油分がついたままの

状態で送ってこられることがあるのですが、これらはメッキ作業の障害になりますので、

お客様のほうでできるかぎり脱脂、洗浄してから送ってください。 若干の油ならば当方

で脱脂洗浄いたしますが、さすがにベットリとグリスがついた状態のようなものは最悪は

お断りしなければならないケースもあります。

スパッタリングの場合は専用の密閉設備が必要なため、それによって大きさが制限されます。

当方の場合で言うと、直径が500mmちょっと、高さが1400mm程度のドラム缶のような

形状になりますので、この中に入ってなおかつ回転させることができるものである必要が

あるのです。

具体的に言うと、ホイールサイズでいうと20インチまで、バンパーやグリルなどの長モノは、

通常は長さ1200mmまでの長さまでということになります。

これと直角の幅方向の大きさは対角で400mm〜450mm程度までがめいっぱいとなります。

※2011年より、長さ最大1700mmまでスパッタリングメッキが可能となりました。

1200mmまでと比べると、少々価格は高めになりますがご相談ください。

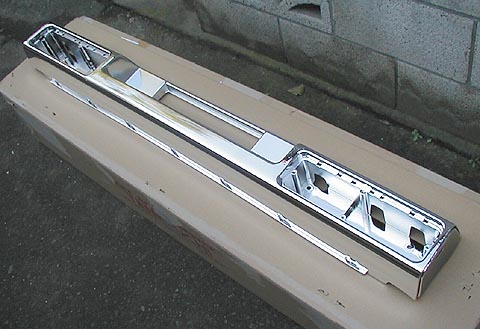

↑スズキ・ジムニーのリアバンパーへのスパッタリングメッキ例。 長さ約1300mmです。

よくスパッタリングメッキとメッキ塗装を一緒に考えておられる方が多いようですが、実際

にはスパッタリングとメッキ塗装には大きな違いがあります。 今までメッキ塗装で痛い目

にあってきた方は「メッキ塗装はすぐ剥がれる」「メッキ塗装はすぐ変色する」という経験

があると思いますが、スパッタリングメッキはこれらの点おいてもメッキ塗装に比べて格段

に優れています。 その違いについて詳しくは「こちらのページ」を参考にしてください。

●最後に

このページでご説明したスパッタリングメッキの品質上の宿命的問題(ホコリの付着や

ゆず肌など)は、ほとんどの場合は部品単体で目を近付けて見れば気になっても、

車やバイクにとりつけて全体を見渡せばさほど気にならないレベルだと思います。

それでもあえて詳細にご説明したのは、このへんはどうしても感じ方や求める品質に

個人差があり、これまでご説明いたしましたスパッタリングメッキのこうした仕上がり

について気にされる方、とくに神経質な方、過度な品質を求められる方、たとえば

メーカー純正部品のクロームメッキのような高いレベルの完成度を求められる場合は、

事後トラブル回避の意味でもスパッタリングメッキについてのこうした点をよくご理解

のうえでご検討ください。

結局、仕上がりが素晴らしいかわりに非常に高額になる樹脂クロームメッキと比較して

スパッタリングメッキをはじめとする、他の塗装に似た工程のメッキ(蒸着メッキや

メッキ塗装など)については上記のようにクロームメッキに比べ仕上がり面で劣るぶん

安価なことが特徴でもありますので、仕上がり等について妥協していただかなければ

ならない面があるということをよくご理解いただけますようお願いいたします。

もちろん、当方も常に改善努力はしておりますが、このようなスパッタリングメッキの

宿命的な現象については品物によって程度の差はあるとはいえ完全には避けられないのが

現状ということをご理解のほどお願いいたします。

疑問点や不安な点につきましてはできるだけ発注前のお問い合わせなどで事前にご確認

ください。 できるだけわかりやすく、正直にご返答させていただきます。

↓メッキ、塗装のサンプル写真のページです。 仕上がりの参考になれば幸いです。

(その1) ・(その2)・(その3)・(その4)・(その5)・(その6)・(その7)

(その8)・(その9)・(その10)・(その11)・(その12)・(その13)・(その14)

![]()

トップに戻る | 製作加工可能材質 | ひとこと | 今までの実績 | お支払いとか

| SEO | [PR] 爆速!無料ブログ 無料ホームページ開設 無料ライブ放送 | ||